Em diversas indústrias, como o setor de óleo e gás, as graxas especiais despontam como produtos de desempenho consideravelmente superior. Isso porque são capazes de se adequar a diferentes processos e situações.

Como esse é um tema relevante para muitos segmentos, preparamos este artigo especial. Ao longo do texto, abordaremos como as graxas especiais funcionam, os principais tipos disponíveis no mercado e as maneiras de aplicá-las. Acompanhe o conteúdo até o fim para saber mais a respeito!

O que são graxas especiais?

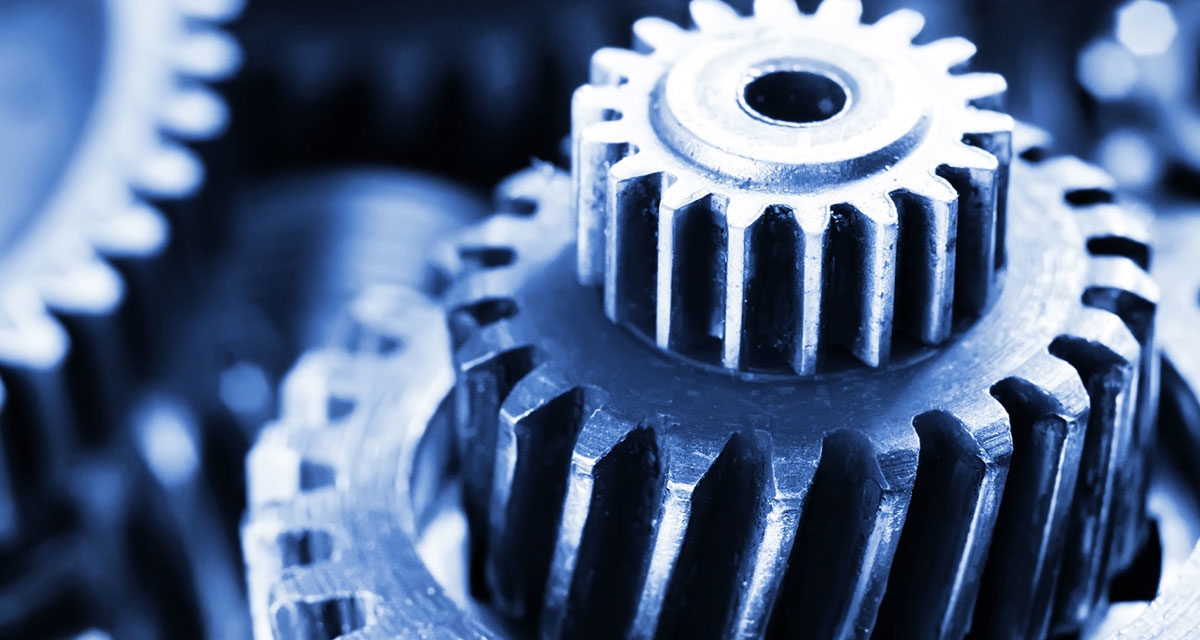

Graxa é um nome popularmente dado a lubrificantes pastosos compostos ou de alta viscosidade. Ela é formada a partir da mistura de um lubrificante líquido, que pode ser óleo mineral ou sintético, de um agente espessante e de aditivos. Suas principais funções são: reduzir o atrito, o desgaste e oferecer proteção contra efeitos corrosivos.

Graxas especiais, por sua vez, são produzidas para contextos de alta performance e são produzidas de outra maneira. Elas contam com um processo de produção distinto, que se vale das melhores matérias-primas disponíveis no mercado. Por serem capazes de aumentar a confiabilidade e o padrão de qualidade dos processos, elas têm sido cada vez mais utilizadas em algumas indústrias — a alimentícia exemplifica isso muito bem.

Atualmente, na América Latina, cerca de 75% das graxas industriais utilizam espessante de lítio e óleo mineral. Embora esse seja o material padrão para a maioria das aplicações, elas não suprem todas as necessidades do mercado.

Existem situações que exigem um desempenho superior por parte desse produto. Isso se dá por inúmeros motivos — trabalho em altas temperaturas, maiores cargas e situações extremas de contaminação. Operações em que ocorre o aumento do período de relubrificação fazem com que a utilização de uma graxa especial valha a pena do ponto de vista financeiro.

Em circunstâncias extremas, as graxas especiais são indicadas, porque reúnem características que as distinguem dos modelos padronizados. No fim das contas, essas particularidades podem gerar algum tipo de economia, seja na maior durabilidade do lubrificante e/ou dos maquinários, seja na maior disponibilidade de equipamentos.

Além disso, o impacto ambiental diminui com o seu uso — aspecto de suma importância. Afinal, as normas e práticas recentemente adotadas na indústria caminham para uma atuação mais limpa, capaz de gerar uma quantidade menor de resíduos ou compostos causadores de danos ao meio ambiente.

Quais são os tipos de graxas especiais?

No mercado atual, há várias graxas com espessantes diferenciados, como os complexos (que podem ser de lítio, cálcio, alumínio etc), o sulfonato de cálcio, a poliureia e a argila. Além disso, há as que utilizam óleos sintéticos como base.

Aquelas que têm base sintética são pensadas de acordo com necessidades específicas. Além da excelente durabilidade, elas também se destacam pela aderência, essencial para aumentar a produtividade e a vida útil de muitos equipamentos. Para acertar na escolha da graxa industrial, saiba que algumas delas oferecem:

- melhorias na capacidade de bombeamento;

- proteção contra ferrugem e oxidação;

- resistência ao desgaste causado pela água;

- propriedades adesivas e coesivas;

- aprimoramento na capacidade de transporte de carga;

- preservação conta o desgaste.

Quais são os tipos de graxa mais utilizados?

Os lubrificantes normais são os mais utilizados, principalmente os que são feitos de lítio e cálcio. Entre as graxas especiais, as mais procuradas são aquelas feitas com complexos de lítio e de alumínio, assim como as que contêm óleos sintéticos, argila, poliureia e sulfonato de cálcio.

Como utilizar graxas especiais?

As aplicações para essa categoria de graxa são bastante variadas. De maneira geral, é um tipo de lubrificante indicado para quando existem situações de operação extrema. Portanto, é recomendado realizar um estudo com posterior teste de campo para constatar e comprovar os benefícios de sua utilização — essas etapas podem ser adicionadas já no estágio de planejamento de processos.

Como dito ao longo do texto, elas se encaixam perfeitamente no trabalho realizado em calor elevado, com alta contaminação ou cargas maiores. Também podem ser vantajosas para operações que necessitam de período de relubrificação alongado.

É fundamental ter o cuidado de não utilizar as comuns em ocasiões que demandam as especiais, porque isso pode resultar em uma série de problemas, como:

- falta de lubrificação adequada;

- derretimento da graxa;

- entupimento de sistemas de lubrificação centralizada;

- alto consumo de graxa;

- gastos excessivos com mão de obra;

- problemas ambientais;

- entre outros.

Na pior das hipóteses, pode ocorrer a quebra prematura dos equipamentos. Com isso, há a perda de horas de produção devido às falhas e/ou às intervenções para manutenção.

Quais são as vantagens de aplicá-las?

Em poucas palavras, quando aplicadas nas situações corretas, elas podem proporcionar grandes ganhos econômicos por meio do aumento de produtividade. Diminuir as horas paradas dos equipamentos e outros benefícios exercem grande impacto nos gastos de manutenção industrial. Ou seja, é possível atingir uma redução de custos em níveis estruturais.

Além disso, são criadas as condições propícias para trabalhar em temperaturas altas e deixar os equipamentos disponíveis por mais tempo, o que influencia na agilidade da cadeia produtiva. É válido ressaltar que o ganho em produtividade é notável independentemente do âmbito no qual a indústria concentra sua atuação: existem aplicações nas quais pode ser implementado o uso de uma graxa especial em praticamente todos os segmentos.

Quais são as melhores graxas especiais no mercado?

Atualmente, há uma ampla linha de graxas especiais sendo comercializadas. Elas vão desde as que são feitas de complexo de lítio, argila e sulfonato de cálcio — todas podendo ou não conter aditivos sólidos —, as de poliureia com formulação específica para diferentes aplicações, as cobreadas e as de complexo de lítio com óleo sintético.

Além de trabalhar com os melhores produtos, também é necessário identificar pontos de risco ou dificuldades de acesso ao longo das manutenções periódicas. Na prática, eles podem se transformar em acidentes para os colabores. Por consequência, é mais indicado usar lubrificantes de qualidade maior, que podem ser trocados com menor frequência.

Sendo assim, garante-se a lubrificação ideal para as máquinas e seus componentes. Seguir um planejamento e atentar às necessidades de cada processo é a melhor forma de alcançar um bom índice de desempenho para cada equipamento.

Viu como as graxas especiais apresentam diversas vantagens em suas diferentes formas de aplicação? Versáteis, elas podem melhorar consideravelmente o rendimento de várias indústrias. Se você gostou dessas informações e quer saber mais sobre o tema, entre em contato conosco — nós podemos ajudar!